El nitrógeno en aplicaciones de pintura. El Spray

El nitrógeno en aplicaciones de pintura. El Spray

La aplicación de pintura en spray es una técnica que ha cobrado gran relevancia en la industria en los últimos años debido a la velocidad y la eficiencia con la que se pueden cubrir grandes superficies. Sin embargo, existen ciertas limitaciones que pueden afectar la calidad del acabado, como la humedad del aire y la presencia de oxígeno. En este artículo, descubrirás cómo el uso del nitrógeno en aplicaciones de pintura en spray puede ayudarte a mejorar el acabado y reducir costes.

contenidos

- 1. Pintura en spray: conoce todo sobre esta técnica de aplicación de pintura

- 2. El papel del nitrógeno en la pintura en spray: ventajas y beneficios

- 3. Ventajas del uso de nitrógeno en la pintura en spray

- 4. Implementación del uso de nitrógeno en la pintura en spray

- 5. Soluciones para generación de Nitrógeno in situ

- 6. Preguntas frecuentes:

1. Pintura en spray: conoce todo sobre esta técnica de aplicación de pintura

La pintura en spray es una técnica de aplicación de pintura en la que un dispositivo pulveriza un revestimiento sobre una superficie a través de una pistola pulverizadora. Este método se ha popularizado en la industria debido a su rapidez y eficiencia. Existen diferentes métodos de pintura en spray, entre los que se encuentran:

1.1 Pistolas de alta presión

Este método trabaja con hasta 500 bares de presión para atomizar la pintura. Aunque es utilizado en la industria pesada del sector marino y del sector químico, su uso es limitado debido a su baja eficiencia.

1.2 Pulverización con pistolas tradicionales

Este es el método más básico de aplicación de pintura en spray. Al apretar el gatillo de la pistola pulverizadora, la pintura se mezcla con el aire comprimido y una capa fina de pintura es pulverizada sobre la superficie a tratar.

1.3 Pulverización a baja presión y gran volumen

Este método es similar al anterior, pero en este caso se utiliza una presión más baja y un mayor volumen de aire para propulsar la pintura. Como resultado, una mayor proporción de pintura llega a la superficie que se desea pintar, lo que se traduce en un menor consumo de pintura y una menor contaminación del aire.

1.4 Pulverización a baja presión y bajo volumen

Este método utiliza una presión más baja que la pulverización a baja presión y gran volumen, y un menor volumen de aire para aplicar la pintura. El objetivo de este método es mejorar la eficiencia disminuyendo el consumo de aire comprimido, obteniendo el mejor recubrimiento posible con el menor gasto de aire comprimido.

1.5 Pulverización con pistolas electrostáticas

Este método añade un paso más al proceso de pintura para mejorar la eficiencia. Mediante el uso de una pistola electrostática, las partículas de pintura atomizada se cargan eléctricamente y salen de la boquilla de rociado repeliéndose entre sí. Esto da como resultado una distribución más uniforme y un mayor porcentaje de adhesión de la pintura al objeto a tratar.

2. El papel del nitrógeno en la pintura en spray: ventajas y beneficios

Al utilizar aire comprimido en el proceso de pintura en spray, la humedad del aire se mezcla con la pintura, lo que puede afectar negativamente al resultado final. Por otro lado, la presencia de oxígeno en el aire hace que éste reaccione con la pintura y cambie sus características, lo que significa que el operador no puede tener un control total del rango de pulverización de la pintura.

El nitrógeno, al ser un gas seco e inerte, elimina la humedad presente en el aire y el oxígeno, evitando que reaccione con la pintura y cambie sus características. Incorporar el uso de un gas inerte, como es el nitrógeno, al proceso de pintura en spray, va a obtener un acabado más uniforme y una mejor aplicación del producto.

3. Ventajas del uso de nitrógeno en la pintura en spray

El uso de nitrógeno en el proceso de pintura en spray puede proporcionar una serie de beneficios, entre los que destacan:

- Un acabado más uniforme y de mayor calidad

- Ahorro de pintura (entre un 15 y un 20%)

- Tiempos de secado más rápidos

- Menor consumo de aire comprimido

- Reducción de ciclos de trabajo

El uso de nitrógeno en la aplicación de pintura en spray puede hacer que la pintura se adhiera mejor a la superficie, lo que se traduce en una mayor durabilidad de la pintura y una apariencia más uniforme. Además, al ser un gas inerte, el nitrógeno evita la reacción de la pintura con la humedad del aire y el oxígeno, lo que permite un mayor control sobre el rango de pulverización de la pintura.

4. Implementación del uso de nitrógeno en la pintura en spray

El nitrógeno en aplicaciones de pintura es un gran aliado. El Spray es una de las técnicas de pintura donde mejor se aprecia su función. Para aprovechar al máximo una instalación de pintura en spray con nitrógeno, se debería incluir una pistola electrostática, que va a hacer que el porcentaje de pintura que se adhiera al objeto aumente considerablemente. También sería beneficioso utilizar un calentador de nitrógeno, ya que al calentar el nitrógeno se obtiene una menor viscosidad del producto, lo que permite reducir el uso de disolventes y mejorar la eficiencia de la aplicación.

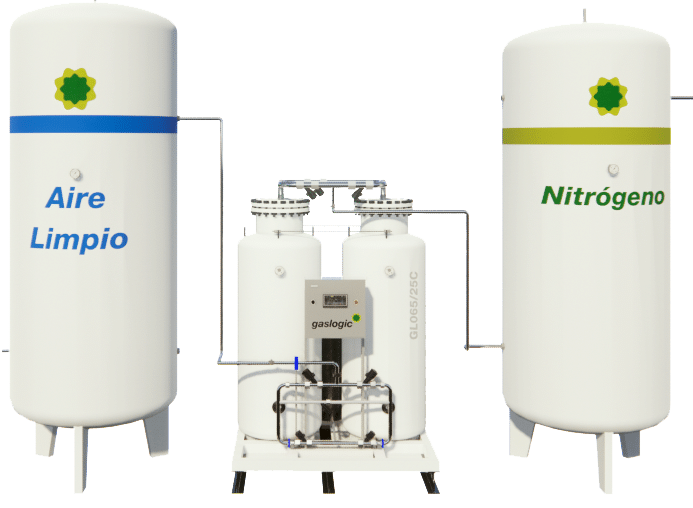

5. Soluciones para generación de Nitrógeno in situ

6. Preguntas frecuentes:

El uso del nitrógeno permite eliminar la humedad y el oxígeno del aire comprimido, lo que da como resultado un acabado más uniforme y una aplicación del producto más eficiente. Además, el nitrógeno ayuda a ahorrar en pintura y reduce los tiempos de secado.

El uso de nitrógeno elimina la humedad y el oxígeno, lo que previene reacciones químicas indeseadas en la pintura y garantiza una distribución uniforme de las partículas. El resultado es una capa más uniforme, con menos imperfecciones y mejor adhesión al objeto.

El uso de nitrógeno en la pintura por spray se aplica en numerosas industrias, entre las que destacan la automovilística, la aeroespacial, la de maquinaria y equipos, la naval y la de fabricación de productos plásticos.

Además de su uso en la pintura por spray, el nitrógeno se emplea en la industria alimentaria para evitar la oxidación y prolongar la vida útil de los alimentos. También se utiliza en la industria química para la inertización de tanques y tuberías, y en la industria de semiconductores para limpiar y secar circuitos integrados.